いままでの業務手順を確認する

新しいことを始める前に、現状を理解するために工場の状況を明確にする必要があります。工場の「状況」とは、構造・設備や従業員の力量など様々な要素です。「明確」とは数値化し測定できること。もしくは、第三者に対して説明できることを指します。

記録の取り方に問題はないですか?

新たに法律で要求されている「HACCP」という手法からいったん離れて、自社で行っている製造・清掃・管理・教育等、全ての業務に関する手順を思い出してください。そして、その手順を思い描きながら、完成した製品から『製造に関する記録』を手掛かりに原料の入荷(若しくは注文の受注)までさかのぼれたら記録の面は問題ありません。もし、原料のシリアル番号(若しくは注文番号)までさかのぼれなかったら、いまの業務手順と『記録の取り方』を見直す必要があります。

製品の安全について証明することはできますか?

製造手順と保管状況において、製品の安全について証明することは可能でしょうか?一言に「安全を証明する」といっても様々な方法があります。

- 安全と思われる手法が他社によって証明されている。

- 安全の反対である危険な状況が区分され、その危険を回避している状況が証明できる。

- そもそも危険がない。

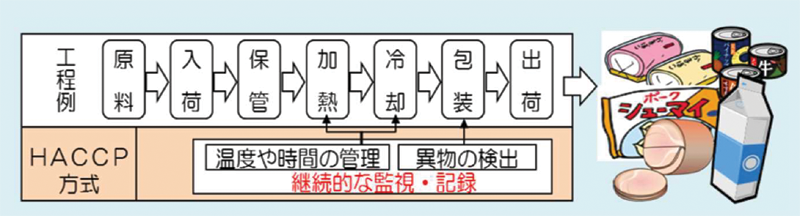

回りくどい解説ですが、法律で要求しているHACCPという手順は、『危険』と『安全』を明確に分けるために数値化(測定可能であること)された危害を及ぼす限界点を超えずに食品を製造した証明をすることです。

職人の長年の勘という主観的な判断ではなく、明確な数値を基準として客観的な判断をすることです。すなわち、生物的・物理的・科学的な危害を防止することです。

詳しくは「HACCPとは」を参照してください。

このポイントを勘違いしてしまうと、工場の衛生レベルを上げるために、製品の製造に関する記録を取るために、と莫大な費用がかかってしまいます。エアシャワーやトレーサビリティシステムを導入しても使うのは皆さんです。それら道具の目的と、このページの最初に想像の中で製造手順を描いてもらったように、目的を決めて道具を使っているイメージができれば必要な物かもしれません。しかし、使い方が思い描けなければ、道具を使う前に人間で試してみる必要があります(道具の使い方や特徴を理解する必要もあります)。人間で試してできないことは、道具にはできません。

HACCPとは単なる手順で、魔法のような仕組みではありません。

最初にHACCPに準拠してしまえば安全ではなく、HACCPを理解して使いこなすことによって安全な状況が維持されます。HACCPの要求に「継続的な監視・記録、改善」という項目があります。事業者が決めた安全な数値になるように、製造途中、製造後、保管中に数値を計測し記録を取ります。突然、計測した数値が過去に記録したものと大きく変わった場合は、問題点を探し、再発しないよう対策し、対策に問題がないことを確認し、維持します。これが「改善」となります。改善をするために、計測された記録が必要になります。

この一連の流れを合理的に、また確実に行えるようにするための物が「道具」なので、管理者の皆様は「手段の目的化」にならないよう正しい知識を身に付けてください。

最後に「ハドソンフード事件」を検索してみてください。そこに食品衛生と道具の関係に関するヒントがあります。