前提条件プログラム(PP・PRP)の重要性

前提条件プログラムとは、簡潔にまとめると「清潔で衛生的な食品を製造するために施設設備の衛生管理方法や従業員の衛生教育などを見直して衛生的な環境を作りましょう」というプログラムです。

英語では、Prerequisite Programalysisと記され、PPやPRPと略されます。

安全な食品を製造・加工する上で、衛生的な製造環境は欠かせません。前提条件プログラムを実施することで、施設・設備・従業員・食品の取り扱い方法などが管理され、製造・加工工程中の危険を減らすことが期待できます。つまり、前提条件プログラムを実施することで、衛生的な製造環境を維持することができるのです。

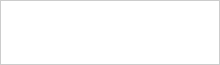

1.前提条件プログラムとHACCPの関係

HACCPを支えるプログラムとして前提条件プログラムはとても重要です。前提条件プログラムがしっかりと実施されていると、衛生的な製造環境になり危害になる要因を減らすことができます。一般的に前提条件プログラムだけで制御できる危害は非常に多くあります。しかし、前提条件プログラムがしっかりと実施されていなく不衛生だと危害が多くなってしまい、継続的な監視・記録しなくてはならない工程が多くなり、管理が難しくなってしまいます。つまり、前提条件プログラムをしっかりと実施されることで、工程中で考えられる危険が減ってHACCPの導入がスムーズになり、会社や従業員の負担を減らすことができるのです。

2.HACCP(CODEX)の前提条件プログラムの構成

CODEX(コーデックス)委員会では、「食品衛生の一般原則」として8要件が示されています。この8要件こそが、CODEX HACCPの前提条件プログラムの構成内容となります。食品衛生法の「総合衛生管理製造過程」では10要件が定められていますが、内容はほぼ同じとなっています。

今回は、基本となるCODEX HACCPの8要件について説明をしていきます。8要件について自社が取り組めているのか、何が不足しているのかを確認してみてください。

①原材料の生産

製品が作られる際に使用される原材料は安全でなければならないのはもちろんですが、安定した供給が可能かという点も重要になります。仮に、原材料メーカーが原料や設備的に安定した供給が不可能にも関わらず、無理に製造することとなると普段は使用しない原料を使用したり、衛生管理が疎かになってしまう可能性が出てきてしまうことになります。そのため、使用する原材料に関しても安全で安定した供給が可能かを管理する必要があるのです。

②施設・設計及び設備

衛生的な環境で製造するために、設計や設備も重要です。設計や設備をすぐに新しくすることは現実的ではないと思いますので、ルール化して工夫をすることや機械位置の変更も一つの手段です。必要に応じた設備の導入も有効な手段となります。また、汚染の可能性が大いにあるそ族(ネズミなど)や害虫が侵入しないような対策も重要となります。

③取り扱いの管理

製造の際に使用されるすべてのもの(原材料、包装資材、水、洗浄用の薬剤 等)、製品、製造場所は清潔で衛生的な環境で管理されていなければなりません。危害要因が発生しないように取り扱いを管理することはとても重要です。また、万が一不良製品が発生した際の対応についても迅速な対応ができるよう、回収方法を決めておく等の不良製品への取り扱い管理も定めておきましょう。

④施設:保守管理及び衛生

施設を衛生的に保つために、施設内外の清掃や洗浄等のルール化することが必要です。例えば、清潔に保つように使用機械や器具の洗浄方法・手順、点検頻度を管理することや、排水・廃棄物が放置され害虫の発生に繋がることがないよう管理することが大切です。また、試験検査機器や秤が正しいか証明できるように、点検・校正を定期的に行い管理しましょう。

⑤施設:人の衛生

製品に触れる可能性がある従業員の方は、常に健康管理・清潔な身だしなみに徹底しなければなりません。衛生的な環境を保つために、従業員の定期的な健康診断の実施、毎日の体調を記録管理、製造区域内へ入室する際の身だしなみや入室手順をルール化しましょう。また、製造区域への訪問者についても身だしなみ、健康調査等のルールを決めておきましょう。

⑥輸送

輸送時に汚染や菌・微生物の繁殖が起こり食品の安全が脅かされることがないように管理を行わなければなりません。食品や包装が汚染されることを防ぐための包装資材の工夫、菌・微生物の繁殖が起こらないように輸送温度・湿度の管理を行いましょう。

⑦製品の情報及び消費者の意識

製品には食品衛生法で定められている内容はもちろんのこと、適切で正しい情報を記載しましょう。正しい情報が記載されているからこそ、消費者の方が商品選択できるのです。また、保存方法や消費・賞味期限が正しく見やすく記載されていることで正しく保管・消費され危害を抑えることができます。

⑧教育・訓練

衛生管理を従業員に教育することは極めて重要となります。作成された衛生管理のマニュアルが完璧であったとしても、作業する従業員が衛生に関する知識がなければ適切な実施ができません。従業員が正しい衛生管理を十分に理解することで、マニュアルが理解・徹底され、衛生管理が実施されていることに繋がります。

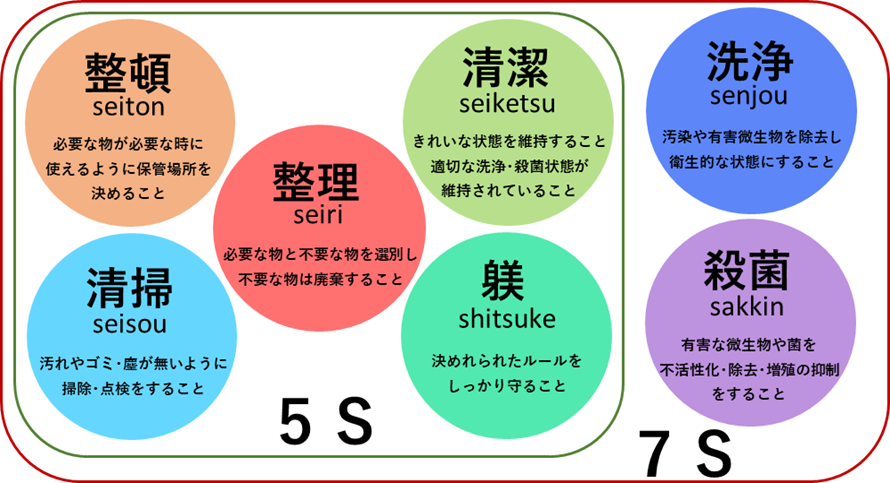

3.5S(+2S)活動

前提条件プログラムが重要であるとこれまでご説明しましたが、5S(7S)活動は、前提条件プログラムを実行しやすくするために必要な衛生管理の活動です。つまり、5S(7S)活動が全ての基礎と言えるのです。

工場内が乱雑で不要な物があったり不衛生な状態の場所で衛生的な商品が製造できるとは思えないですよね。食品製造現場の衛生的な環境づくりを行うために5S(7S)活動をしっかり行いましょう。5S(7S)活動を週末の終業前1時間行う等 定期的に活動を行い、維持・習慣化していきましょう。

| 前へ | 次へ |